Handeingabesteuerung

Eine Handeingabesteuerung ist eine CNC zur automatisierten Fertigung durch Werkzeugmaschinen mit der besonderen Eignung zur Erstellung des Fertigungsprogramms an der Maschine. Man spricht dabei von der „Steuerung“, welche aber Steuerungs- und Regelungsaufgaben erledigt. Der Facharbeiter soll einen möglichst großen Anteil seines Fertigungsspektrums ohne eigene Berechnungen einfach eintippen können. Als einzugebende Werte sollen die Angaben ausreichen, die in einer eindeutig bemaßten, fertigungsgerechten Zeichnung enthalten sind. Sie braucht daher zahlreiche Hilfen, die dies auch unter Werkstattbedingungen (Lautstärke, Platzmangel, Gefährdung usw.) ermöglichen. Konkret geht es dabei um Funktionen wie die Berechnung der Äquidistanten durch die Steuerung, Zyklen, direkt lesbaren Programmcode, grafische Simulation usw.

Programmiersprachen

[Bearbeiten | Quelltext bearbeiten]Es gibt Handeingabesteuerungen, welche mit 3 verschiedenen Programmiersprachen betrieben werden können. Programmweise kann eine verschiedene Sprache verwendet werden und alle 3 Typen können gleichzeitig im selben Gerät gespeichert werden. Beispielsweise kann der Anwender an der Steuerung ein kurzes Startprogramm mit Klartext selbst eintippen und dort vom CAM-System generierte Massendaten aufrufen.

Normung

[Bearbeiten | Quelltext bearbeiten]Die Normung greift für die wenigen Funktionen, die damit geregelt sind auch bei diesen Steuerungen. F ist auch hier der Vorschub und die genormte M-Funktion M2 z. B. steht für Programm-Ende. In der Norm DIN 66025/ISO 6983, meist kurz DIN/ISO-Programmierung genannt, sind grundlegende, allerdings rudimentäre Festlegungen festgeschrieben, welche auch für Handeingabesteuerungen gelten. Die weiteren Funktionen sind weitestgehend Hersteller-spezifisch in Aufbau und Wirkungsweise.

Programmiersprachen-Übersicht

[Bearbeiten | Quelltext bearbeiten]- Werkstatt-orientierte Programmierung

Durch Text und Hilfsbilder und weitere Eingabehilfen unterstützte Sprache für die Werkstattprogrammierung (WOP)

- DIN-ISO

G-Code-gestützte Programmierung hauptsächlich für die externe Programmierung. DIN/ISO-Programme verschiedener Steuerungshersteller sind nicht miteinander kompatibel, weil heute (2011) jeder Hersteller die über die Normung hinausgehenden Abläufe nach eigenem Ermessen auslegt.

- SmarT-NC (Heidenhain)

Ab der iTNC 530 vorhandene weiterentwickelte Werkstattprogrammierung mit überwiegendem Einsatz von Zyklen für häufige Aufgabenstellungen.

„Klartext“artige-Sprachen

[Bearbeiten | Quelltext bearbeiten]Viele heutige Steuerungshersteller entwickeln und fertigen jeweils eine oder sogar mehrere eigene Sprachen. Dabei werden Klartext und Bilder verwendet, welche die Werkstattprogrammierung ermöglichen bzw. erleichtern.

- Klartext

Durch Text und Hilfsbilder unterstützte Sprache der Firma Heidenhain für die universelle Werkstattprogrammierung

- Shopmill

Entwicklung des deutschen Steuerungsherstellers Siemens (Sinumerik)

- Fanuc

Entwicklung des japanischen Steuerungsherstellers Fanuc

- Mazatrol

Entwicklung des japanischen Steuerungsherstellers Yamazaki Mazak

Einsatzmöglichkeiten

[Bearbeiten | Quelltext bearbeiten]Traditionell die automatische spanende Fertigung industrieller Teile, primär auf Dreh- oder Fräsmaschinen, aber auch Laser-Verwendung, Biegen, Wasserstrahlschneiden usw. mit der Besonderheit, dass die Programme vom Facharbeiter in der Werkstatt erstellt werden (können). Dies trifft vor allem für Betriebe mit geringer Arbeitsteilung zu, für Kleinserienfertigung mit wenig Arbeitsvorbereitung. Es ergibt sich aber auch bei zunächst externer Programmierung der Vorteil, dass Abläufe an der Maschine besser beurteilt werden können als am Programmierplatz und mit Werkstattprogrammierung optimiert und so zurückgeschickt werden können.

SPS und NC

[Bearbeiten | Quelltext bearbeiten]Eine Numerische Steuerung enthält funktionsmäßig 2 grundverschiedene Bereiche:

SPS

[Bearbeiten | Quelltext bearbeiten]Die SPS (Speicherprogrammierbare Steuerung), auch PLC (Programmable Logic Controller = Programmierbare Verknüpfungssteuerung) ist die aktuelle Lösung für die ursprüngliche hardwaremäßige, feste Verdrahtung. Sie wird vom Maschinenhersteller für einen bestimmten Maschinentyp entwickelt und verbindet permanent aktuelle, in der Regel digitale Eingangssignale und aus dem NC-Programm kommende Schaltbefehle mittels logischer Verknüpfungen.

Beispiel: Im NC-Programm wird eine Fahrbewegung mit Fräsvorschub gelesen. Die SPS prüft, ob die Spindel sich dreht, die Solldrehzahl erreicht ist, der Arbeitsraum geschlossen ist und ggf. zusätzliche Sicherheitsbedingungen eingehalten sind. Erst dann und nur so lange alle diese Bedingungen vorliegen, gibt sie den Vorschub frei. Das Verknüpfungsprogramm bestimmt in hohem Maße die Möglichkeiten und den Komfort einer Maschine und bleibt bei Standardmaschinen nach Auslieferung der Maschine unverändert. Auf Kundenwunsch kann der Maschinenhersteller jedoch auch nach Auslieferung der Maschine Änderungen im PLC-Speicher vornehmen. Für den Benutzer der Maschine ist es nicht direkt sichtbar.

Die im NC-Teil befindlichen Programme dienen der Herstellung der momentan zu fertigenden Teile. Sie enthalten in einer zur Fertigung von Teilen geeigneten Programmiersprache Anweisungen für Fahrbefehle, Zyklen für komplexe Fertigungsabschnitte, Ausgabe von Schaltbefehlen, Rechenabläufe usw. Die Programme werden an der Maschine erstellt oder extern und können ständig wechseln.

Betriebsarten

[Bearbeiten | Quelltext bearbeiten]- Einrichtbetrieb

Die NC bietet bei einer Handeingabesteuerung manuelle Betriebsarten zum Einrichten der Maschine wie

- Manuell,

- Handrad,

- Handeingabe (MDI=Manual Data Input)

- Programmierplatz

- Betriebsart Editieren (Programm erstellen) mit Bildschirm und Datenschnittstellen zur Erstellung und

- Betriebsart Simulation von Fertigungsprogrammen

- Maschine/Fertigung

- Betriebsart Satzfolge zur automatischen, kontinuierlichen Fertigung von Teilen

- Betriebsart Einzelsatz zur zeilenweisen Ausführung von Programmen.

Geschichtliche Entwicklung der Handeingabesteuerung

[Bearbeiten | Quelltext bearbeiten]Die Handeingabesteuerung hat sich aus der NC über die CNC entwickelt.

-

1979 Klartext-Eingabe, Bohr- und Fräszyklen, Verzweigungsfunktionen. Programm-Anzeige über 1 Dialogzeile (TNC 131, Heidenhain)

-

1980 Klartext-Eingabe, Bohr- und Fräszyklen, Verzweigungsfunktionen. Programm-Anzeige über Bildschirm (TNC 135, Heidenhain)

-

1984 Zusätzliche 3D-Simulationsgrafik und Rechenzyklen, parametrischen Funktionen zur Erstellung von Zyklen durch den Anwender selbst. (TNC 155, Heidenhain)

-

1989 Zusätzliches Geometriepaket mit interaktiver Eingabegrafik, farbige 3D-Simulationsgrafik und Ebeneneinschwenkung. (TNC 415, Heidenhain)

-

2004 Insgesamt ca. 80 Zyklen und zusätzlicher Vektorgrafik zur Darstellung von Bearbeitungsabläufen in geschwenktem Zustand von Werkzeug und/oder Werkstück, Kollisionsüberwachung. (iTNC 530, Heidenhain)

(Andere Hersteller ergänzen!)

Entwicklungen

[Bearbeiten | Quelltext bearbeiten]CNCs

[Bearbeiten | Quelltext bearbeiten]Die Verfügbarkeit von Mikroprozessoren erlaubte ab 1978 den Bau von CNCs (Computerized Numerical Controls). Der integrierte Mikrocomputer, Tastatur und Bildschirm, Arbeitsspeicher, externe Speichergeräte usw. ermöglichten generell die Eingabe und Modifikation von Programmen an der Maschine. Die Mikroprozessor- und Computertechnik einer CNC erlaubt dem Hersteller von Werkzeugmaschinen, softwaretechnisch Verbesserungen und Erweiterungen der Funktionalität in die laufende Maschinen-Serie einzubringen, ohne die Steuerungs-Hardware – oft auch, ohne die Maschinenmechanik und Verschaltung ändern zu müssen. So kann schneller auf die Anforderungen des Marktes reagiert werden. Häufige Abläufe ließen sich programmtechnisch definieren und viel einfacher weiterentwickeln. Immer mehr Systemzyklen und schließlich auch vom Anwender selbst erstellbare Zyklen vereinfachten und beschleunigten die Programmierung vor Ort. Immer leistungsfähigere Elektronik erlaubte auch immer realistischere und schnellere grafische Simulation.

Handeingabesteuerungen

[Bearbeiten | Quelltext bearbeiten]Der um 1978 erreichte Leistungsstand von Hard- und Software führte zu der Überlegung, dem Maschinenbediener/Facharbeiter wieder Zugang zum Fertigungsablauf zu verschaffen um sein Fertigungs-Wissen zu nutzen. Die Erstellung der Programme musste soweit vereinfacht werden, dass sie auch unter Werkstattverhältnissen realistisch zu bewältigen war. In einer guten Handeingabesteuerung sind daher viele Zielsetzungen des WOP-Arbeitskreises realisiert (WOP = Werkstatt-orientierte Programmierung). Dem Anwender von Werkzeugmaschinen bietet die Handeingabesteuerung neue Möglichkeiten in den Bereichen der Programmerstellung, Visualisierung und Bedienerführung. Parallel dazu wurde die Leistungsfähigkeit von Steuerungen auch zur externen Programmierung gesteigert durch Erhöhung der Rechengeschwindigkeit, Anzahl der Achsen, Schnittstellen-Anbindung usw. Heute (2011) werden sowohl Handeingabesteuerungen, als auch Steuerungen zur externen Programmierung gebaut. Eine eindeutige Abgrenzung ist oft nicht möglich, da sich leistungsfähige Handeingabesteuerungen auch extern programmieren und steuern lassen und andererseits viele nicht explizit so benannte Steuerungen ebenfalls über für diese typische Ausstattungsmerkmale verfügen. Handeingabesteuerungen finden sich bevorzugt in kleineren Betrieben mit geringer Arbeitsteilung und in den Werkstätten der Großbetriebe.

Leistungsklassen

[Bearbeiten | Quelltext bearbeiten]Leistungsklassen nach Anzahl der simultan bewegbaren Achsen:

(1D) Punktsteuerung

[Bearbeiten | Quelltext bearbeiten]Auch als Positioniersteuerung bezeichnet. D steht für Dimension = simultan (gleichzeitig) verfahrbare Maschinenachsen. Kann vorgegebene Positionen mit fester, in der Regel maximaler Geschwindigkeit anfahren. Die Bearbeitung findet am Endpunkt der Bewegung statt.

- Werkzeugkompensation: Werkzeuglängenkompensation

- Bewegungsform: Geradenbewegung

- Fertigungsarten: Bohren, Sägen, Biegen, Punktschweißen, Laserbearbeitung, Stanzen.

(1D) Streckensteuerung

[Bearbeiten | Quelltext bearbeiten]Kann 1 Achse mit programmierbarem Vorschub verfahren. Die Bearbeitung kann daher während der Bewegung mit einem dazu geeigneten Vorschub stattfinden. Weiterhin gibt es einen Eilgang zum Positionieren.

- Werkzeugkompensation: Werkzeuglängenkompensation*

- Bewegungsform: Achsparallele Geradenbewegung

- Fertigungsarten: Senkrechte Bohrungen, achsparallele Fräsbilder, achsparallele Schweißnähte, achsparallele Laserbearbeitung.

Es gibt Steuerungen mit einer achsparallelen Werkzeugradiuskompensation.

(2D) Bahnsteuerung

[Bearbeiten | Quelltext bearbeiten]Kann 2 Achsen simultan mit programmierbarem Vorschub interpoliert verfahren (so, dass der programmierte Endpunkt von den beteiligten Achsen gleichzeitig erreicht wird). Die Bearbeitung kann daher während der Bewegung mit einem dazu geeigneten Vorschub stattfinden. Weiterhin gibt es einen Eilgang zum Positionieren.

- Werkzeugkompensationen: Werkzeuglängenkompensation und Werkzeugradiuskompensation

- Bewegungsformen (achsparallele und schräge) Gerade, Kreise in einer Interpolationsebene, mathematische Kurven in einer Interpolationsebene.

Es gibt einen programmierbaren Bearbeitungsvorschub und eine maximale Positioniergeschwindigkeit.

- Fertigungsarten: Senkrechte Bohrungen, ebene Fräsbilder, Biegen, Schweißen, Laserbearbeitung.

(3D) Bahnsteuerung

[Bearbeiten | Quelltext bearbeiten]3 kartesische (senkrecht zueinander stehende) Maschinenachsen

[Bearbeiten | Quelltext bearbeiten]Kann mit bis zu 3 Achsen simultan mit senkrecht stehendem Werkzeugträger verfahren. Am Markt befinden sich auch 2,5D-Bahnsteuerungen: Von 3 regelbaren Achsen können jeweils 2 sich simultan bewegen, die 3. Achse muss während dieser Bewegung in ihrer Position bleiben. Sie kann bei anderen Bewegungen jedoch mit einer der anderen Achsen kombiniert verfahren.

- Bewegungsformen: Zusätzlich zu den obigen Varianten: Schräg im Raum angeordnete, in sich gerade Flächen, rotationssymmetrische Körper, Kugel(teile), Grundkörper, Regelflächen.

- Fertigungsarten: Senkrechte Bohrungen, Fräsen, Biegen, Schweißen, Laserbearbeitung.

(3D) Bahnsteuerung mit weiteren starren Linear- oder Rundachsen

[Bearbeiten | Quelltext bearbeiten]Kann mit mehr als 3 Achsen simultan in starrer Stellung von Werkzeug oder Werkstückträger die sich durch die Ansteuerung der Zusatzachsen ergebende Verlagerung des WZ-Angriffspunktes berechnen und durch entsprechende Ausgleichsbewegung der Grundachsen kompensieren.

- Werkzeugkompensationen: Werkzeuglängenkompensation und Werkzeugradiuskompensation, ggf. auch additive Werkzeugkorrekturen für Länge und Radius zur Berücksichtigung von Werkzeugverschleiß.

- Bewegungsformen: Für schräg im Raum angeordnete, in sich gerade Flächen, (rotationssymmetrische) Körper, Kugel(teile), Grundkörper, Regelflächen und CAD-generierte Flächen.

(3D) Bahnsteuerung mit weiteren schwenkbaren Linear- oder Rundachsen

[Bearbeiten | Quelltext bearbeiten]Kann mit mehr als 3 Achsen simultan mit einschwenkbarem Werkzeugträger und/oder Werkstückträger verfahren, und die sich durch das Einschwenken ergebende Verlagerung des WZ-Angriffspunktes berechnen und durch entsprechende Ausgleichsbewegung der Grundachsen kompensieren. Kann WZ-Abnutzungen berücksichtigen und die Veränderung der Eingriffstiefe vom Bediener erlauben. Einschwenken zum Erreichen schwer zugänglicher Bearbeitungsorte, zur Verbesserung der Oberflächen-Qualität, Verbesserung der Schnittbedingungen, kürzere Bearbeitungszeiten.

- Werkzeugkompensationen: Werkzeuglängenkompensation und Werkzeugradiuskompensation, ggf. auch additive Werkzeugkorrekturen für Länge und Radius zur Berücksichtigung von Werkzeugverschleiß. Bei Einschwenkung von Werkzeug oder Werkstück wirken die Kompensationen in der geschwenkten Ebene.

- Bewegungsformen: Für schräg im Raum angeordnete, in sich gerade oder verwundene Flächen, (rotationsymmetrische Körper, Kugel(teile), Grundkörper, Regelflächen).

- Fertigungsarten: Schräge Bohrungen, schräg im Raum liegendes Fräsen, Biegen, Kontur-Schweißen, Kontur-Laserbearbeitung.

Programmvergleich

[Bearbeiten | Quelltext bearbeiten]Nachfolgend die Programmierung derselben Aufgabenstellung in den Programmiersprachen Klartext und DIN-ISO der iTNC 530 (Heidenhain). Enthalten sind: Vorschub (F1000), Eilgang (F99999=FMAX=G0), Geradenbewegung (L=G01), Kreisbewegung mit tangentialem Konturbeginn (CT=G06), Mittelpunktsbahn (R0=G40), WZ-Radius-korrigierte Bahn RL (G41=links), ein Bohrzyklus (Cycl. 203) und ein 3D-Fräszyklus (Cycl. 231).

Klartext

[Bearbeiten | Quelltext bearbeiten]0 BEGIN PGM Format MM

1 BLK FORM 0.1 Z X+0 Y+0 Z-40

2 BLK FORM 0.2 X+100 Y+100 Z+0

3 L Z+100 R0 F99999 M3

4 TOOL CALL 5 Z S2000

5 L X+0 Y+50 Z+2 RL

6 L Z+0 F200

7 L X+50 Y+50 Z-10 F1000

8 CT X+100 Y+100

9 L IY+30 R0

10 L Z+10 FMAX

11 CYCL DEF 203 UNIVERSAL-BOHREN ~

Q200=+2 ;SICHERHEITS-ABST. ~

Q201=-20 ;TIEFE ~

Q206=+150 ;VORSCHUB TIEFENZ. ~

Q202=+5 ;ZUSTELL-TIEFE ~

Q210=+0 ;VERWEILZEIT OBEN ~

Q203=+0 ;KOOR. OBERFLAECHE ~

Q204=+50 ;2. SICHERHEITS-ABST. ~

Q212=+0 ;ABNAHMEBETRAG ~

Q213=+0 ;ANZ. SPANBRUECHE ~

Q205=+0 ;MIN. ZUSTELL-TIEFE ~

Q211=+0 ;VERWEILZEIT UNTEN ~

Q208=+99999 ;VORSCHUB RUECKZUG ~

Q256=+0.2 ;RZ BEI SPANBRUCH

12 L X+20 Y+80 R0 FMAX M99

13 CYCL CALL

14 CYCL DEF 231 REGELFLAECHE ~

Q225=+0 ;STARTPUNKT 1. ACHSE ~

Q226=+0 ;STARTPUNKT 2. ACHSE ~

Q227=-30 ;STARTPUNKT 3. ACHSE ~

Q228=+100 ;2. PUNKT 1. ACHSE ~

Q229=+0 ;2. PUNKT 2. ACHSE ~

Q230=-5 ;2. PUNKT 3. ACHSE ~

Q231=+100 ;3. PUNKT 1. ACHSE ~

Q232=+45 ;3. PUNKT 2. ACHSE ~

Q233=-5 ;3. PUNKT 3. ACHSE ~

Q234=+0 ;4. PUNKT 1. ACHSE ~

Q235=+45 ;4. PUNKT 2. ACHSE ~

Q236=-10 ;4. PUNKT 3. ACHSE ~

Q240=+20 ;ANZAHL SCHNITTE ~

Q207=+500 ;VORSCHUB FRAESEN

15 L X-20 Y+0 R0 FMAX M99

16 L Z+100 R0 FMAX M30

17 END PGM Format MM

DIN-ISO

[Bearbeiten | Quelltext bearbeiten]%Format G71 * N10 G30 G17 X+0 Y+0 Z-40* N20 G31 X+100 Y+100 Z+0* N30 G01 G90 Z+100 G40 F9999 G17 T5 M3* N40 G01 X+0 Y+50 Z+2 G41* N50 G01 Z+0 F200* N50 G01 X+50 Z-10 Y+50 F1000* N60 G06 X+100 Y+100* N70 G01 G91 Y+30 G40* N70 G00 G90 Z+10* N40 G203 Q200=+2 Q201=-20 Q206=+150 Q202=+5 Q210=+0 Q203=+0 Q204=+50 Q212=+0 Q213=+0 Q205=+0 Q211=+0 Q208=+99999 Q256=+0.2* N50 G01 X+20 Y+80 G40 F9999 M99* N60 G38* N70 G231 Q225=+0 Q226=+0 Q227=-30 Q228=+100 Q229=+0 Q230=-10 Q231=+100 Q232=+45 Q233=-5 Q234=+0 Q235=+45 Q236=-5 Q240=+20 Q207=+500* N80 G01 X-10 Y+0 F9999* N80 G79 M3* N90 G01 Z+100 F9999 M2* N99999999 %Format G71 *

Programmprüfung und grafische Simulation

[Bearbeiten | Quelltext bearbeiten]Sobald die zur Verfügung stehende Hard- und Software dies erlaubten, wurden Testmittel entwickelt, die den Facharbeiter bei der Beurteilung des selbst geschriebenen Programms hinsichtlich Lauffähigkeit und Fehlerfreiheit unterstützten:

- 1982 reiner Syntaxtest, welcher fehlende oder widersprüchliche Angaben erkennt

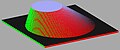

- 1984 grafische Simulation zur optischen Kontrolle mit 3 Darstellungsmodi: Draufsicht mit Grau-Abstufungen der Höhe, Rissbild mit 3 Schnitten und 3D-Darstellung

- 1989 detailliertere, schnellere, farbige Darstellungsmöglichkeit, zusätzlich eine Interaktive Liniengrafik zur Programmeingabe

- 2004 erstmals ist eine grafische Simulation geschwenkter Bearbeitungsabläufe möglich

- 2006 durch einen Programmierplatz des Steuerungsherstellers wird die externe Programmierung mit sicher kompatiblem Programmcode und schnellere Simulation ermöglicht

- 2008 eine vom Maschinenhersteller einzurichtende Kollisionsüberwachung sichert besonders in schwer überschaubaren Schwenksituationen vor Schäden an Maschine und Werkstück ab

-

Draufsicht mit Grau-Abstufungen der Höhe

-

Rissbild mit 3 Schnitten

-

3D-Darstellung

-

Farbige Darstellung

-

Simulation geschwenkter Abläufe

Hardware

[Bearbeiten | Quelltext bearbeiten]Eine Numerische Steuerung besteht hardwaremäßig aus Logikgruppe, Bedienpult und Bildschirm-Anzeige. Am Markt existieren sowohl Modelle, bei denen alle 3 Komponenten separat vorhanden sind, als auch Varianten mit Logikeinheit und Anzeige- und Bediengruppe sowie Komplettlösungen aus einer einzigen Baugruppe.

Logikeinheit

[Bearbeiten | Quelltext bearbeiten]Diese meist im Schaltschrank untergebrachte Baugruppe enthält die Hardware von NC und PLC, sowie die Schnittstellenanschlüsse zur Maschine mit Regelkreisanschlüssen, Signal-Ein- und Ausgänge und Datenschnittstellen.

Bedienpult

[Bearbeiten | Quelltext bearbeiten]Das Bedienpult umfasst einen Steuerungsteil zur Bedienung der NC und einen Maschinenteil zur Bedienung der Maschine. Bei aktuellen Steuerungen enthält die Tastatur sowohl fest belegte Funktionen als auch Softkeys (Tasten, deren Funktion je nach Situation durch Anzeigen zugewiesen werden).

Anzeigeeinheit

[Bearbeiten | Quelltext bearbeiten]Die Anzeigeeinheit enthält bei aktuellen Steuerungen außer dem Bildschirm die Tastatur mit fest belegten Funktionen als auch Softkeys.

Steuerungs-Hardware

[Bearbeiten | Quelltext bearbeiten]Es gibt von den verschiedenen Steuerungsherstellern teils eigene fertigungsbezogene Varianten oder auch Standard-Hardware, auf denen beispielsweise durch Aufspielen der Frässoftware eine Frässteuerung emuliert wird. Die Hardware der großen NC-Hersteller sind spezielle Entwicklungen mit digitalen und/oder analogen Anschlüssen für Schalt-Ein- und Ausgangssignale und die Regelkreise.

PC-Lösungen

[Bearbeiten | Quelltext bearbeiten]Weiterhin existieren auch – vor allem in Marktnischen – Lösungen auf PC-Basis mit Einschüben für die Ankopplung der Maschine.

Programmierung durch Handeingabesteuerung

[Bearbeiten | Quelltext bearbeiten]Das Gerät verfügt außer der Logikbaugruppe (mit Speicher, Interface, Steuer- und Regelkomponente usw.) auch über eine Tastatur und Bildschirm, so dass Fertigungsprogramme direkt an der Maschine eingegeben werden können. Es wird – im Gegensatz zu DIN-Steuerungen – eine herstellerspezifische Programmiersprache mit mnemonischen Instruktionen verwendet.

Beispiel:

CYCL DEF 1 Tiefbohren Abstand … Tiefe … Zustellung … Vorschub … Verweilzeit …

Entwicklungsziel ist, die Erstellung von Fertigungsabläufen direkt an der Maschine so weit zu vereinfachen und zu unterstützen, dass der Facharbeiter allein und zu jeder Zeit möglichst alle vorkommenden Fertigungsaufgaben zügig eintippen kann. Zur Erreichung dieses Ziels wurde unter dem Schlagwort WOP ein Hersteller-übergreifender Arbeitskreis gegründet.

Die Programmerstellung direkt am Fertigungsort durch den Facharbeiter nützt sein Fachwissen und den Umstand, dass er den Fortgang der Fertigung laufend beobachtet. Nur er kann die Feinheiten beobachten, ob das Programm gut optimiert ist, die Aufspannung, die Arbeitsfolge, das gewählte Werkzeug passen. Er kann bei Bedarf korrigierend eingreifen und auf Belastungssituationen reagieren und den Programmablauf sowie Fertigungsdaten optimieren.

Ein besonderes Merkmal ist die Integration zahlreicher Zyklen, welche die Ausführung häufiger Abläufe einfacher, schneller und sicherer gestalten. Je nach Art der kontrollierten Maschine können dies Bearbeitungsabläufe wie bohren, fräsen, biegen, schneiden, auch Messvorgänge oder reine Rechenvorgänge sein. Neuere Geräte verfügen über eine Simulationsgrafik, welche die Beurteilung des Fertigungsablaufs schon vor dem Start der Bearbeitung erlaubt. Außerdem die Implementation weiterer Funktionen, welche die Erstellung von Programmen direkt in der Werkstatt unterstützen oder erst ermöglichen. Dazu zählen ein vollständiges Geometriepaket zur Handhabung nicht NC-gerecht bemaßter Zeichnungen. (Endpunkte, Übergangspunkte und andere Maße, die für eine zielpunktgerichtete Programmierung erforderlich sind, fehlen), weiterhin Koordinaten-Umrechnungen wie verschieben, spiegeln, Maßfaktor usw. Zu einem abgerundeten System gehört weiterhin ein auf PCs lauffähiger Programmierplatz. Lädt man ihn mit denselben Maschinenparametern wie bei einer konkreten Maschine, so ergibt sich eine sehr realitätsnahe Simulation.

Heutiger Stand (2011) bei Handeingabesteuerungen

[Bearbeiten | Quelltext bearbeiten]Hardware

[Bearbeiten | Quelltext bearbeiten]Bei den großen Steuerungsherstellern Logik mit PLC und NC in einer Hersteller-spezifischen Hardware. Die Bauelemente sind weitestgehend aktuelle hochintegrierte general-purpose-Komponenten des Weltmarktes. (Anmerkung: Die Entwicklung eines neuen Steuerungstyps mit Design von Hard- und Software, Tests und Fertigung braucht seine Zeit: Bei der Einführung eines neuen Prozessor-Typs muss man mit einem Verzug in der Größenordnung von 2 Jahren oder mehr rechnen) Halbleiterspeicher im hohen Megabyte-Bereich, permanente Speicherung durch Festplatten in marktgängigen Kapazitäten. 32-bit-Prozessoren im GHz-Bereich, Block-Zykluszeiten unter 1 msec (Aufbereitungszeit eines unkorrigierten 3D-Linearsatzes). Das bedeutet, dass bei der Ausführung eines Programms, bei dem die Positionen in 0,1 mm Abstand aufeinander folgen, ein Vorschub von 6 m/min eingehalten werden kann ohne Stockungen.

Datenschnittstellen

[Bearbeiten | Quelltext bearbeiten]in der Reihenfolge des Auftretens:

- RS-232 (V.24)

Serielle Spannungs-Schnittstelle vorhanden seit ca. 1980, damals Übertragungsraten von 1200 Baud (bit pro Sekunde), heute maximal 110 000 Baud. In PCs bis etwa Pentium 3 gängig, aber nur für kurze Leitungslängen geeignet.

- RS-422 (V.11)

Serielle, schnelle Spannungsschnittstelle für Leitungslängen von mehreren hundert Metern, erfordert eine eigene Karte im PC. Bei 100 m Leitungslänge ist bis zu 1 MBaud möglich.

- Ethernet-Schnittstelle

mit 1–100 MBaud

- USB-Anschluss

0,187 bis 60 MByte/s

- CompactFlash-Speicherkarte

8,3 bis 167 MByte/s

Bediener-Schnittstelle

[Bearbeiten | Quelltext bearbeiten]

Ausgehend vom Lochstreifencode der NCs über mnemonischen Text-Code mancher CNCs der 1980er Jahre wurde die Eingabe und Kontrolle des Programms immer anschaulicher gestaltet:

- Eine einzige Dialogzeile mit Segmentanzeige (ab 1979)

- Ein Text-Bildschirm zur Programmbearbeitung (ab 1980)

- Grafikfähiger monochromer Bildschirm und Grafik-Modi für den Testbetrieb (ab 1984)

- Grafikfähiger Farb-Bildschirm und zusätzlich eine interaktive Eingabegrafik (ab 1989)

- Die iTNC530 hatte von Beginn an interaktive Eingabehilfsbilder für Bahnfunktionen und Zyklen usw., außerdem die Möglichkeit, die Einschwenkung von Werkzeug und/oder Werkstückträger grafisch darzustellen. Heute (2011) auch mit separatem Eingabehilfsbild für jeden einzugebenden Parameter.

Programmierbare Funktionen

[Bearbeiten | Quelltext bearbeiten]Verfügbare Interpolationsarten

[Bearbeiten | Quelltext bearbeiten]Linear bis 5 Achsen simultan, Zirkular in der Ebene, Schraubenlinie (Helix), Spline

Fertigungs-Zyklen

[Bearbeiten | Quelltext bearbeiten]Eine große Anzahl von Zyklen mit den folgenden Funktionen erleichtert und beschleunigt die Programmierung von Bearbeitungsvorgängen:

- Bohrzyklen für einfache Bearbeitung, aber auch umfangreich modifizierbare Abläufe und für überlange Werkzeuge,

- Fräszyklen für einfache Taschen, Zapfen, Nuten in runder oder rechteckiger Form mit wählbarer Eintauchstrategie (senkrecht, pendelnd, zirkular), desgleichen für Taschen (gegebenenfalls mit eingelagerten Inseln) jeweils mit programmierbarer Umrisslinie

- Anordnungszyklen zur Kombination mit den obigen Spänezyklen.

- Koordinaten-Umrechnungen z. B. Nullpunktverschiebung, (achsspezifischer) Maßfaktor, Spiegeln, Drehen in der Bearbeitungsebene, dreidimensionales Einschwenken des Werkzeugs auf senkrechtem Koordinatensystem, Arbeit mit normal stehendem Werkzeug in eingeschwenktem Koordinatensystem usw.

Tastzyklen

[Bearbeiten | Quelltext bearbeiten]Werkstückvermessung

[Bearbeiten | Quelltext bearbeiten]Tastzyklen zum manuellen oder programmierten Einsatz eines in der Spindel befindlichen schaltenden Tasters ermöglichen folgende Messungen am Werkstück: Position, Länge/Abstand/Dicke, Winkel, bei Bohrungen oder Kreisen Ermittlung von Zentrum, Radius, Ablage von Sollwerten…und automatische Berücksichtigung dieser Werte bei der Fertigung eines aufgespannten Teils. Ein Teil muss nur so genau aufgespannt werden, dass die relevanten Messpunkte sicher getroffen werden. Abweichungen in Position, Drehlage, Rohmaßtoleranzen können durch geeignete Programmierung gemessen und berücksichtigt werden.

Werkzeugvermessung

[Bearbeiten | Quelltext bearbeiten]Tastzyklen zum manuellen oder programmierten Vermessen des in der Spindel gespannten Werkzeugs können Durchmesser, Länge und deren Verschleiß messen. Verschleiß kann durch entsprechende Toleranzwerte in der Werkzeugtabelle bei der Teilefertigung kompensiert werden oder nach Überschreitung von Grenzwerten das Programm stoppen oder das Einwechseln von Schwesterwerkzeugen auslösen.

Schnittdaten

[Bearbeiten | Quelltext bearbeiten]Mit Hilfe von Schnittdatentabellen können Vorschub und Drehzahl abhängig von der Paarung Werkstoff/Schneidstoff mit Vorschlagswerten der Werkzeughersteller oder eigenen Erfahrungswerten betrieben werden. Durch AFC (Adaptive Feed Control= sich anpassende Vorschub-Kontrolle) kann beim Zerspanen der Vorschub dynamisch und abhängig von Belastung und Schneidenverschleiß angepasst werden.

Tabellen

[Bearbeiten | Quelltext bearbeiten]zur Verwaltung von Werkzeugen Bezugspunkten (Presets), Nullpunktverschiebungen, Paletten, Schnittdatentabellen als „elektronisches Notizbuch“ , dynamische Optimierung von Schnittdaten.

Umfassendes Geometriepaket

[Bearbeiten | Quelltext bearbeiten]zur Handhabung nicht NC-gerecht bemaßter Zeichnungen,

Regelkreisdaten

[Bearbeiten | Quelltext bearbeiten]Eingabe- und Regelfeinheit 0,1 µm, Vorschübe über 100 m/min, Vorschub programmierbar in mm pro Minute, pro Umdrehung, zeitbezogen usw.

Besondere Eingabehilfen

[Bearbeiten | Quelltext bearbeiten]Geometriepaket

[Bearbeiten | Quelltext bearbeiten]In Betrieben mit geringer Arbeitsteilung hat der Programmierer häufig mit "nicht NC-gerecht" bemassten Zeichnungen zu tun: Im Klartext bedeutet dies, dass der Zielpunkt nicht direkt aus der Zeichnung zu entnehmen ist. Eine Steuerung benötigt aber eine Zielpunkt-gerichtete Positionseingabe, also: Fahre mit einer bestimmten Bahnform (von der momentanen Position) zu einem explizit anzugebenden Punkt x... y... Z....

Eine Zeichnung kann – zumal bei Fremdaufträgen – durchaus so gestaltet sein, dass sie zwar geometrisch eindeutig ist, aber ohne einen konkreten Endpunkt ist sie nicht direkt verwendbar. Schnittpunktberechnungen, Tangenten-Ermittlung usw. sind keine typische Facharbeiter-Aufgabe und an der Maschine sehr unwirtschaftlich zu lösen.

Hersteller von Handeingabesteuerungen nehmen dem Facharbeiter solche Berechnungen ab, indem sie ermöglichen, auch andere Masseingaben als den Zielpunkt einzugeben und die Steuerung errechnet diesen selbst.

Die Benennungen für diesen Funktionskomplex sind – je nach Hersteller – Geometriepaket, Freie Konturprogrammierung (FK) usw. Im Detail unterscheiden sie sich unter anderem durch die Vielzahl und Arten von verwertbaren Angaben, die Anzahl aufeinander folgender frei definierten Positionen, Korrigierbarkeit eingegebener Werte, Verwendbarkeit von Programm-Variablen, Veranschaulichung von Lösungsvarianten usw. Ein gutes System findet aus hinreichenden widerspruchsfreien Angaben auch den benötigten Endwert. Bei dieser Art der Positionseingabe ergeben sich durchaus auch 2, 4 oder mehr geometrisch mögliche Lösungen, aus denen der Programmierer die richtige auswählen muss. Bei aufeinander folgenden frei definierten Sätzen kann auch die spezielle Problematik auftauchen, dass ein vollständig bekannter Zielpunkt nicht ausreicht, weil der Ausgangspunkt nicht aufgelöst ist.

Istwert-Übernahme

[Bearbeiten | Quelltext bearbeiten]Die momentan eingenommene – masslich nicht bekannte – Position kann auf Tastendruck ins Programm übernommen werden und zum Beispiel als Mittelpunkt eines Kreises oder als Pol für Polarkoordinaten verwendet werden.

Spezielle Programmierverfahren

[Bearbeiten | Quelltext bearbeiten]Programmerstellung, bei welcher keine eingebbaren Maße existieren. Die Betriebsarten „Programmieren“ und „Manuell“ oder „Handrad“ oder „Handeingabe“ sind parallel aktiv. Manuell angefahrene Positionen können halbautomatisch als Endpunkte von Geraden- oder Kreisbewegungen oder als Bezugspunkte für Fertigungszyklen ins Programm übernommen werden. Typische Anwendung: Schruppvorgänge, grobe Erfassung von Kurven, wobei ein Teil existiert aber kein genauen Maße. Die Genauigkeit des Endergebnisses ist von der Dichte der Stützpunkte und der Sorgfalt beim Erfassen abhängig und kann ggf. iterativ mit Probeschnitten und nachfolgenden Feinkorrekturen der eingegebenen Positionen verbessert werden.

Play-Back

[Bearbeiten | Quelltext bearbeiten]Programmerstellung bei welcher keine eingebbaren Maße existieren. Manuell ausgeführte Bewegungen werden inklusive ggf. wechselnder Geschwindigkeiten als Sätze kontinuierlich in einem gewählten Zeitraster ins Programm übernommen. Typische Anwendung: Lackiervorgänge. Die Genauigkeit kann ggf. iterativ mit weiteren, besser gelungenen Aufzeichnungen verbessert werden.

Digitalisieren

[Bearbeiten | Quelltext bearbeiten]Automatisches Abtastverfahren, bei welchem die dreidimensionale Form eines vorhandenen Teils oder Modell auf einem definierbaren Weg mittels schaltendem oder messendem Taster oder auch optisch näherungsweise erfasst wird. Das Verfahren erfordert ein geeignetes Tastsystem, dafür ausgelegte Zyklen und einen schnellen Signaleingang der Steuerung. Diese Methode der Programmerstellung ist vorteilhaft, wenn zwar ein Teil oder eine Abformung davon existiert, aber nicht verwertbare Maße und wenn eine Genauigkeit im Bereich von einigen hundertstel Millimetern akzeptabel ist. Das Verfahren hatte seine Blütezeit in den frühen 1980er Jahren. Die damals verwendeten Steuerungen konnten die daraus resultierenden Datenmengen nur extern über Schnittstellen verwalten. Mit Einführung von Festplatten bei der Steuerungshierarchie war dies technisch möglich, kam aber durch rasante Fortschritte in der CAD/CAM-Technologie rasch aus der Mode.

Namhafte Hersteller von Handeingabesteuerungen

[Bearbeiten | Quelltext bearbeiten]- [1] Firma Heidenhain mit TNC

- [2] Firma Siemens(Sinumerik) mit Shopmill

- [3] Firma Mazak mit Mazatrol

- [4] Firma Fanuc

- [5] Firma Okuma

- [6] Generalimporteur für Okuma in Deutschland

Ausbildung und Kundenunterstützung

[Bearbeiten | Quelltext bearbeiten]Programmierkurse

[Bearbeiten | Quelltext bearbeiten]Die Programmierung vor Ort erfordert gut ausgebildetes Personal. Hersteller von zur Handeingabe geeigneten Steuerungen bieten daher Programmierkurse an. Idealerweise geschieht dies aus erster Hand durch Mitarbeiter des Herstellers selber und in einem niveaumäßig und thematisch gegliederten Kursprogramm. Mitarbeiter des Steuerungsherstellers können frühzeitig auf weitere, neuere Funktionen eingehen, da sie direkt an der Quelle sitzen, ja wegen intensiver Beschäftigung mit der Materie sogar Anregungen für Verbesserungen der Produkte einbringen. Üblich ist auch die Schulung von Multiplikatoren, welche ihr Wissen an Berufsschulen und andere externe Bildungseinrichtungen weitergeben sowie die Einbindung der Ausbildungsabteilungen der Maschinenhersteller.

Lösungssammlungen

[Bearbeiten | Quelltext bearbeiten]Eine nachhaltige Unterstützung der Anwender bei der Lösung ihrer Fertigungsaufgaben ist eine möglichst umfangreiche, netzgebundene Sammlung praxiserprobter Lösungen wie eine Datenbank mit geeigneten NC-Programmen.